基于工业物联网应用的数字化车间建设方案

数字化车间体系结构

《GB/T 37393-2019 数字化车间 通用技术要求》明确,数字化车间是运用精益生产、精益物流、可视化管理、标准化管理、绿色制造等先进的生产管控理论和方法设计而建造的信息化车间,具有精细化管控能力,是实现智能化、柔性化、敏捷化的产品制造的基础。数字化车间作为智能制造的核心单元,涉及信息技术、自动化技术、机械制造、物流管理等多个技术领域。

企业面临的问题

生产计划复杂

■效率低,工作量大,周期长;

■生产计划执行准确性不高,生产工单准时完工率过低;

■计划人员很难得到实际生产进度的准确信息;

■沟通成本高;

■计划调整难度比较大。计划变更或者紧急插单时,需重新评估整个生产计划。

生产过程不透明化

■生产过程中存在很多异常因素,导致生产实际与生产计划脱节;

■整个生产加工过程处于黑盒状态;

■瓶颈设备无法实时监控,无法提高其生产效率;

生产过程数据收集

■车间现场的原始数据无法准确反馈;

■无法了解详细生产制程数据;

■车间现场生产数据都靠手动统计,费时费力,准确率低,时效性差;

报表决策分析

生产管理层所需生产进度报表,员工工时报表,产品合格率报表、设备等都是通过手工统计,难以满足追求效率的车间管理需求;

■基于对车间现场原始数据的收集基础为车间量身订制分析报表

需要的生产成本统计报表、生产计划达成率、准时出货率等报表,现阶段也缺少必要的原始数据,比如实际的设备工时和人工工时,导致生产成本的准确性不高;

数字化车间建设目标

a、 自动化控制车间的全部生产工作:派工、任务提交、异常汇报及处理等;

b、 信息化管理产品工艺数据、生产任务和设备资源;

c、 实时监控所有产品在车间的各种状态,工序流转及各节点的产成状况;

d、 实时监控所有设备当前的工作状态,监控各节点的负荷;

e、自动化采集车间的生产信息,减少人工参与,降低数据误差;

f、实时、准确统计数据,为改进生产方法、降低消耗提供依据。

数字化车间系统核心功能

生产信息管理:通过现场关键工位终端的操作控制产品从下达开始到完工交库的全过程进行动态的产品跟踪

质量信息管理:对生产过程的质量信息进行实时记录、动态采集和数据处理

物料信息管理:实现车间、班组、工位级别的物料信息送达和报警

设备信息管理:通过接口技术,集成与车间生产相关的智能设备、及时采集设备数据和为智能设备提供工程参数

信息共享与发布:根据车间生产状况利用通过系统的信息平台提供多种形式的报表和统计查询功能

呼叫系统:工位终端的呼叫系统和班组、车间级的呼叫反馈

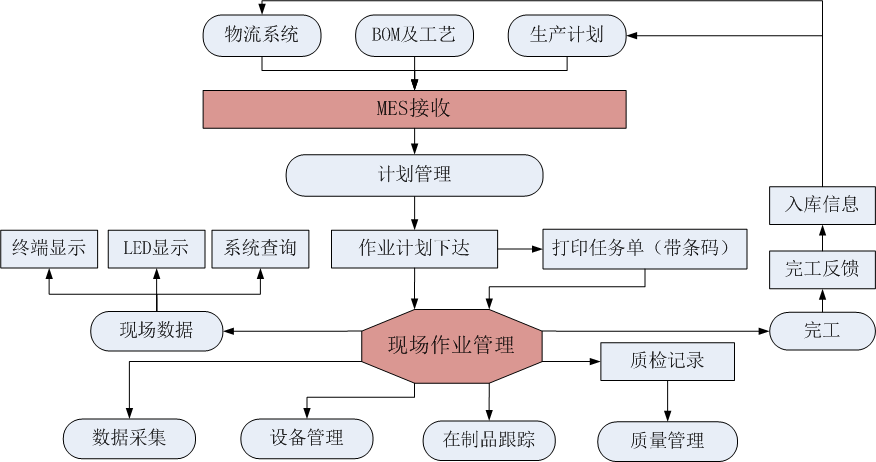

系统流程图

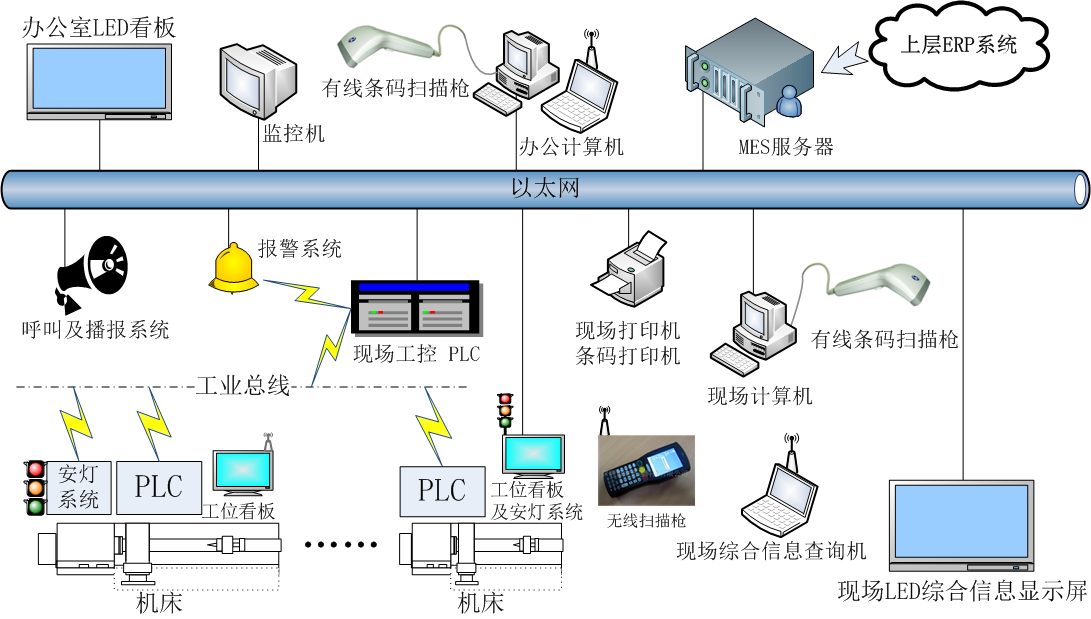

网络架构图:

电话:+86-531-82377616 I M+86-13853180854

邮箱:whj@sdinfom.com

总部:济南市历下区解放路正大时代广场816

研发地:济南市高新区三庆齐盛广场2号楼1607

微信公众号

微信咨询

扫一扫 加微信